「EVシフト」は工作機械メーカーも変革する! 金属加工は減少し、新工法の波が到来だ

新技術で実現するコンパクトケース

工作機械メーカーは、EVシフトに向けた準備を着実に進めており、大手メーカーはEV向けの新型工作機械を次々と投入している。

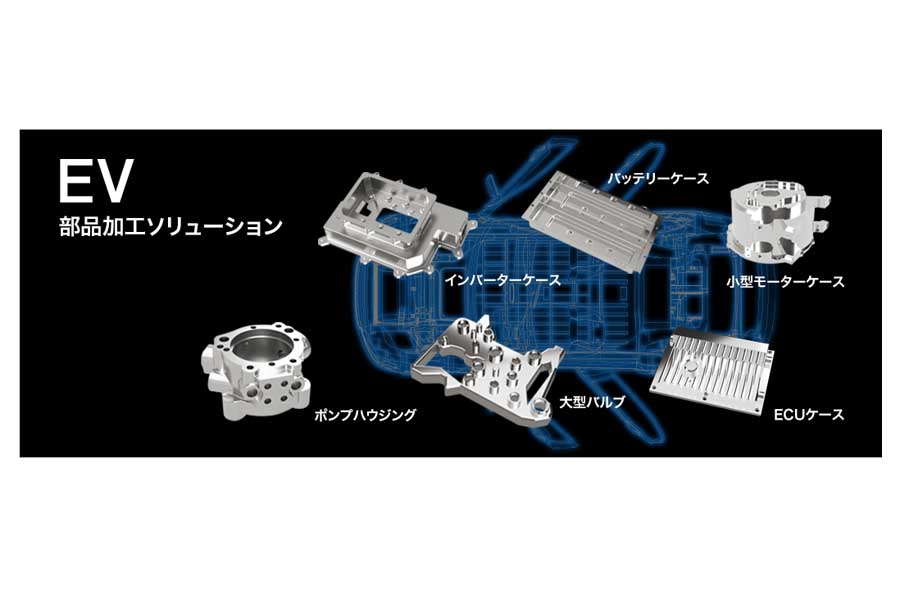

電動モーターやインバーターなどの電動部品には、金属加工が必要な箇所が多く存在する。例えば、EVモーターのハウジングやインバーターのケースにはアルミ加工品が使用されている。ブラザー工業(名古屋市)は、EV用のアルミ部品加工を想定した小型マシニングセンターを新たに開発し、ギアケースなどの加工に使用している。このマシニングセンターは、エンジン部品に比べて小型のEV部品向けにサイズを抑えて設計されており、設置スペースの削減も可能になっている。

また、金属加工機械を多く手がけてきたヤマザキマザック(愛知県大口町)は、EVのモーターハウジングやインバーターケース、バッテリーケースなどの箱物製造に向けて新しい接合技術を開発した。FSW(摩擦撹拌接合)を使用することで、ボルトなどを使わずに部品を接合できる工作機械を発売している。

これらのEVケースには冷却用の水路が設けられているが、パッキンやボルトで水路を密閉するのではなく、摩擦熱を利用して材料をかき混ぜ接合することでコンパクトなケースを作る技術が使われている。この接合方法は作業時間を短縮できるため、EVシフトにともない需要が高まるケース製造サプライヤーに提案される見込みだ。

EVシフトにともなう新たな工作機械の開発例は他にもあり、特に注目されているのが「ギガキャスト」と呼ばれる大型のアルミダイカストマシンだ。ギガキャストは、米国の大手EVメーカーであるテスラが初めて採用したことで有名で、従来の自動車が複数のプレス部品を組み合わせていた車体骨格を、巨大な1体化されたアルミ部品で代替する技術である。

部品点数の削減と複雑な形状の製造がメリットだが、従来のダイカストマシンではサイズや能力が不足するため、テスラは工作機械メーカーと共同でギガキャストマシンを開発した。この技術は、今後も世界中の自動車メーカーに広がる見込みであり、EVシフトは車体骨格など自動車の中核部分にも影響を与えている。